|

|

Новости

Статьи

Магазин

Драйвера

Контакты

RSS канал новостей

Программаторы 25 SPI FLASH

Адаптеры Optibay HDD Caddy

Драйвера nVidia GeForce

Драйвера AMD Radeon HD

Игры на DVD

Сравнение видеокарт

Сравнение процессоров

В конце марта компания ASRock анонсировала фирменную линейку графических ускорителей Phantom Gaming. ... Компания Huawei продолжает заниматься расширением фирменной линейки смартфонов Y Series. Очередное ... Компания Antec в своем очередном пресс-релизе анонсировала поставки фирменной серии блоков питания ... Компания Thermalright отчиталась о готовности нового высокопроизводительного процессорного кулера ... Компания Biostar сообщает в официальном пресс-релизе о готовности флагманской материнской платы ... |

АРХИВ СТАТЕЙ ЖУРНАЛА «МОЙ КОМПЬЮТЕР» ЗА 2003 ГОДВ недрах микросхем

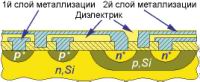

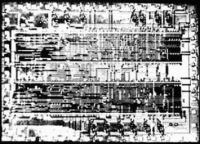

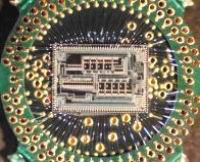

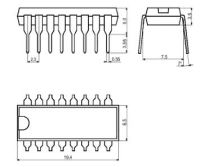

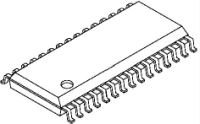

Сергей КРУШНЕВИЧ insgas@svitonline.com Окончание, начало см. в МК, № 52 (223), МК, № 1–2 (224–225), 5 (228). Соединяем элементы Даже самая совершенная технология без правильного и надежного соединения отдельных элементов в единую схему останется всего лишь теорией :-). Именно металлизация — процесс получения на поверхности кристалла определенной конфигурации проводящих дорожек и контактных площадок — поможет вам воплотить ваши знания в жизнь. Первые служат для связи различных областей (элементов) кристалла в единую электрическую схему. Контактные же площадки применяются для соединения кристалла с выводами корпуса и контроля электрических параметров перед окончательной сборкой микросхемы. В качестве основного (широко используемого) материала в процессе металлизации используют алюминий (реже медь и драгоценные металлы, например, золото, серебро или платину). Алюминий выбрали не зря: он имеет не очень высокую температуру плавления (~700°C), хорошую электро- и теплопроводность, устойчив к коррозии, а главное — именно Металлизация бывает однослойной и многослойной. В первом случае металл располагается в один слой (в одной плоскости), при этом токоведущие дорожки не могут пересекаться. Однако это накладывает весьма существенное ограничение на конфигурацию токопроводящих дорожек и, как следствие, сужает возможности конструируемой схемы. Решением проблемы стала та самая многослойная металлизация, при использовании которой дорожки могут располагаться в разных плоскостях (рис. 1). Такой подход позволяет в значительной степени упростить конфигурацию дорожек и обеспечить большую гибкость при построении контактных линий. И вот как только процесс металлизации завершен (проведены контактные дорожки), микросхема может работать. Но она еще не готова окончательно: как вы помните, на одной подложке размещаются тысячи кристаллов (микросхем) и их нужно разделить. Резка на кристаллы Это довольно сложный этап: вам необходимо разрезать подложку на отдельные кристаллы по очень узкой границе между ними, при этом ни один не повредив. Если можно обойтись невысокой точностью, для резки подложек используют алмазные диски с внешней режущей кромкой. В противном случае, применяют алмазный резец. На последнем способе остановимся подробней. В принципе, алмазным резцом подложки не режут, а лишь наносят на них углубления (царапины :-)), после чего, зажав подложку между двумя резиновыми валками, ее ломают (разломы возникают как раз в области предварительно нанесенных углублений). Для большей автоматизации процесса перед тем, как подложку разделить на кристаллы, ее сначала наклеивают на прочную и эластичную основу. После разделения эту самую основу натягивают, и между кристаллами возникают зазоры, упрощающие захват кристалла на последующих стадиях технологических операций. Так как на основе все кристаллы находятся в таком же положении, что и на подложке, то отпадает необходимость в дополнительной их ориентации после разделения. То есть можно не беспокоиться, что какой-то кристалл будет по ошибке признан негодным вместо соседнего, либо что он будет установлен вверх ногами в корпусе микросхемы :-). Далее следует этап проверки кристаллов на наличие дефектов. Контроль качества Несмотря на все совершенство технологии производства, всегда будет существовать такое понятие, как бракованные кристаллы. Виной брака (я имею в виду чисто техническое Одни дефекты полностью выводят микросхему из строя (явные дефекты), а другие могут проявляться только в определенном состоянии (скрытые дефекты, вспомните, например, о разгоне разных процессоров). Разнообразных недочетов море, поэтому очень важно своевременно обнаружить и устранить их причины. Вот тут и возникают проблемы — а как, собственно, выявить дефекты? Довольно хороших результатов можно достичь, сравнивая «фотографию» поверхности кристалла с оригиналом (рис. 2) на разных этапах изготовления. Это простой и дешевый метод, но он не дает информации о дефектах внутри кристалла. Посмотреть на «внутренности» можно с помощью рентгена, но сами знаете: во-первых, сама установка дорогая, а во-вторых… и своей радиации хватает :-). Особо ответственные (читай, дорогие) микросхемы проверяют с помощью технологии «зондовый контроль». Основу этой технологии составляют зонды (очень тонкие и прочные иголки), которые прижимаются к контактным площадкам на поверхности кристалла, обеспечивая надежный электрический контакт. На кристалл подается испытательный сигнал, и проверяется реакция на него. Самая большая проблема данного метода — установить зонды точно в центр нужной контактной площадки (а ее площадь меньше 1 мм2). Еще один его недостаток — очень низкая производительность (штуки микросхем в час). Отбракованные кристаллы, как правило, отправляются на переработку, а вот рабочие (читай — со скрытыми дефектами :-)) поступают в сборочные цеха. Долгожданная сборка Сборка микросхем — это самый трудоемкий процесс (читай, дорогостоящий). Он плохо поддается автоматизации и, кроме того, имеет низкую технологическую производительность — каждый кристалл обрабатывается по отдельности. Кристаллы надежно закрепляются в корпусе, чаще всего с помощью теплопроводящего клея или эвтектического сплава. Выводы корпуса с контактными площадками на поверхности кристалла соединяются с помощью очень тоненьких (в диаметре меньше 0.1 мм) эластичных проводников (рис. 3) из алюминия, меди или золота (последний материал предпочтительнее). Соединения выполняются при помощи ультразвуковой сварки (если один или оба материала соединения — алюминий) или пайки (обычно золото). Перед герметизацией ответственные микросхемы опять проверяют, после чего их корпус герметизируют (навсегда). Корпус (рис. 4) выполняет немаловажную роль в защите кристалла. Его роль — предохранять кристалл от механических, химических и тепловых повреждений. То есть корпус должен быть прочным, герметичным и обеспечивать хороший теплоотвод от кристалла. По степени защищенности различают три основных типа корпуса: полимерный (дешевый, малая механическая прочность и очень низкая теплопроводность и герметичность —рис. 5), металлостеклянный и металлокерамический (рис. 6)(последний сравнительно дорогой, но имеет высокую прочность, теплопроводность и герметичность). Какой из них выбрать — решает конструктор, исходя из степени ответственности микросхемы и уровня ее конечной стоимости.

Для правильной установки микросхемы в изделие вывод № 1 микросхемы каким-то образом выделяют. Например, наносят метку (рис. 7), делают вывод немного другого профиля, либо конфигурация выводов не позволяет по-другому впаять или вставить микросхему. Отсчет выводов ведется против часовой стрелки. По окончании всех операций на корпус микросхемы наносят маркировку (рис. 8) для дальнейшей идентификации при установке в оборудование.

На этом месте я хочу завершить свой весьма длинный рассказ о технологии производства интегральных микросхем по полупроводниковым технологиям и пожелать вам холодных полупроводников (опять же, в разумных пределах :-)). Автор выражает огромную благодарность преподавателю КТЭПа Светлане Максимовне Супруненко за переданные знания, касающиеся области микроэлектроники. Рекомендуем ещё прочитать:

|

|

|

| Хостинг на серверах в Украине, США и Германии. | © sector.biz.ua 2006-2015 design by Vadim Popov |

Идёт загрузка...

Идёт загрузка...